连云港阿斯塔石化设备有限公司

电话:0518-85833170

手机:13912168639

联系人:涂女士

地址:江苏省连云港市大浦工业区临洪大道

邮箱:ashtar@ashtar.cc

产品说明

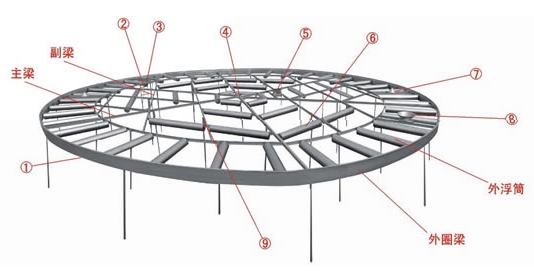

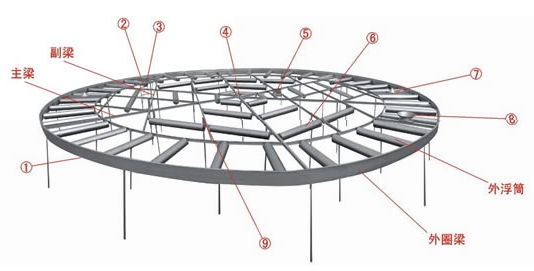

放射形组装式内浮盘-节能环保设备

储罐铝制内浮盘是一种通过浮力使之随储罐液面升降而升降的覆盖在液面上的节能环保设备。为减少储罐内介质挥发,降低损耗节约能源,保护环境,在础罐内增设本内浮盘。储罐通过安装铝制内浮盘密封储存的介质、降低介质温度达到节约能源,保护环境的作用。此设备广泛运用于全国各地石油化工单位、中石化中石油各大石油公司与炼油厂、港口码头、交通、电厂及部队后勤部门。

一、执行标准:

1 、API650《钢制焊接油罐》附录H部分

2、 GB50341-2003《立式圆筒形钢制焊接油罐设计规范》

3、 SH3046-92《石油化工立式圆筒形钢制焊接储罐设计规范》

4、 GB50128-2005《立式圆筒形钢制焊接储罐施工及验收规范》

5、 GB13348《液体石油产品静电安全规程》

6、 GB/T3194《铝及铝合金板、带材的尺寸及允许偏差》

7、 GB/T3191-98《铝及铝合金挤压棒材》

8、 GB/T3190-2000《铝及铝合金加工产品的化学成份》

9、 GB6892-2000《工业用铝及铝合金热挤压型材》

10、HG/T2809-96《浮顶罐软密封装置橡胶密封带》

11、GB3880-1999《铝及铝合金板衬》

二、铝制内浮盘结构特点:

一)、结构简介:

铝制内浮盘的骨架设计成蛛网状,将整个浮盘分成若干个小单元,再将盖板(蒙板)固定在骨架上部。浮盘便形成蜂窝受力整体,提高了浮盘结构强度和刚度,使浮盘运行平稳,不会出现倾盘卡盘,大大改善了浮盘的工作性能。浮盘的浮力元件浮筒,采用无缝挤压成形(亦可根据客户考虑成本原因要求,采用卷板焊接),焊缝少密封好,可靠性强,安全性好。浮筒与结构采用分体式,方便调整浮力大小及浮力分布,使浮力分布均匀,使浮顶运行平稳,不会发生沉盘、卡盘现象。

二)、铝制内浮盘组成:

为组装式铝制内浮盘:其主要部件有支柱、人孔装置、量油装置、通气装置、导静电装置、防旋转装置、周边密封装置、浮力元件、骨架(结构部分)、盖板、紧固件等。

三、材质:根据储存介质种类和客户要求而定

1、结构部分:主要有全铝合金、全碳钢、全不锈钢及以上三种材质混合使用。

2、密封件部分:主要有丁睛橡胶、丁基橡胶、三元乙丙橡胶、氟橡胶及聚四氟(特氟龙)。形式有舌形和囊式(填充式)两种。

四、铝制内浮盘主要部件介绍:

1、浮力元件:钢(含不锈钢)、铝合金焊接管ф260*1.2mm、铝合金挤压管ф188*1.7mm、不锈钢焊接管ф260*0.8~1.0mm(客户同意按非标制作)。

2、结构部分异型材规格:[70*26*2、[25*8*2、工70*50*3*2、F180*40*2、ф32*2、ф28*2等。

3、盖板:铝制浮盘3A21H24防锈铝板1600mm*L*σ=0.5mm;不锈钢1220(1000)mm*L*σ=0.5mm,客户同意按非标制作σ=0.3mm;钢板1000mm*L*σ=0.5mm;

4、盖板拼接:搭接处搭缝40mm、搭缝间增设适应胶板密封,上设压条铆接、铆钉间距<80mm。

5、防转装置:采用柔性不锈钢丝绳防转,绝不会卡盘。

6、导静电装置:按规范采用25mm2单芯铜电缆(钢、不锈钢浮盘)或不锈钢丝绳(铝制浮盘)。

五、性能指标:储罐工作压力正压:1961Pa,负压:490Pa;

操作温度 常温;接地电阻<10Ω;浮力≥浮盘自重两倍;

安装浮盘储罐须具备条件如下:

罐体须全部建好,罐顶、罐壁、罐内的附件须全部安装好,罐内壁搭接处须打磨光滑,不得有毛刺,罐内有防腐要求的要做完防腐,罐体须做完沉降试验。

六、服务承诺:

1、用户至上、信誉第一、质量第一是我公司对国内外业主的承诺,我公司拥有一支国内一流的安装维护、售后服务队伍和先进的服务模式,对设备实行终身服务制;

2、质量保证期内,如设备出现非甲方造成的故障,乙方有义务在收到甲方通知后起36小时内到现场进行维修,一切费用由乙方承担;

3、铝制浮盘寿命8年以上,不锈钢浮盘12年以上,密封带寿命为3年以上;

4、乙方免费为甲方操作人员进行调试、使用、维护技术的业务培训;

乙方负责按技术资料的图纸要求进行操作指导,协助安装单位进行沉降、试水试验;

5、乙方随时满足甲方对备品件的要求,终生为甲方提供物美价廉的零配件;

质量保证期为壹年

七、订货须知:

订货时需方需提供储罐内径,、高度,储存介质种类、密度,储罐附件及开孔布置。最好提供储罐工艺总图。

铝制内浮盘种类可以分为:浮盘,内浮盘,铝制内浮盘,不锈钢浮盘,不锈钢内浮盘,铝浮盘,浮顶,内浮顶,铝制内浮顶,不锈钢浮顶,不锈钢内浮顶等几种常见的分类,无论是那种分类都是起到密封储罐的作用。

一、产品简介

内浮盘能适合各种尺寸的对接罐和搭接罐,它本身不污染油品或化学品,能减少介质的挥发损失,防止空气污染,是一种理想的内浮盘。内浮盘具有成本低,施工期短,耐腐蚀性、不占容积和使用寿命长等特点。

油罐采用内浮顶的目的是减少储存过程中的挥发耗损,节约能源,降低安全隐患和减少环境污染。

二、内浮盘优势

1、内浮盘零件模块化便于制作、运输、组装、安装,可大幅度缩短投产周期。 内浮盘的浮力大,稳定性强,抗倾斜和卡死能力强,可满足多人在浮盘上行走。

2、内浮盘全部采用优质铝合金或不锈钢材质,强度高,不生锈,不污染油品,使用寿命长。

3、内浮盘适用新、老储罐,施工安全。

三、内浮盘主要特点

1、内浮盘主要元件浮筒由铝厂整体热挤压成型,材质为LF21Y2和LD31RCS。

2、内浮盘适合介质:对铝合金或不锈钢无腐蚀的搞挥发性液体石油产品。

3、内浮盘单台设备的所有浮筒提供其整体重量2倍以上的浮力。

4、内浮盘密封材料选用丁腈橡胶和聚四氟乙烯,橡胶分舌形密封带和囊式密封带二种形式。

5、内浮顶设计符合SH3046-92和AP1650-98标准的要求。

四、内浮盘适用范围

1、工作压力:常压储罐

2、工作温度:-30℃~150℃

3、介质:各种油品,如石脑油、汽柴油、煤油、原油、燃料油、重油、苯、二甲苯、甲醇、乙醇等对铝合金无腐蚀介质

浮筒式组装浮盘是上世纪九十年代我国发展起来的一种全新的浮盘结构,全面克服了传统内浮盘的缺点,这种新型内浮盘结构,用正六边形放射骨架,将浮力元件与独立的骨架结构镶嵌,形成蛛网状。与国内外传统“井”字形内浮盘相比, 内浮盘的整体结构加强,密封性能提高,生产工艺简化,一经问世,其良好的形象、新颖的结构、优良的品质,得到了用户的广泛赞誉。其技术先进性及特点主要表现在以下几方面:

1、浮筒式组装浮盘在结构上,打破了传统浮盘的结构模式。采用仿生学原理,浮盘骨架形成“蛛网状”,将浮力元件安装在辐射状骨架内,使浮子排成正六边形,大大增加了浮盘的结构强度,且能保持浮盘单位面积所受浮力均匀;

2、浮盘封头采用特殊设计并经过多次实验后确定的成熟方案,使浮子的结构合理,焊接牢固。

3、浮筒规格、数量方面,打破传统浮盘的长度不一、规格不齐的状况,全部采用标准化、规范化、通用化的浮子,大小浮盘完全一至,运输、安装、维修十分方便;浮子直径仅185mm,浮盘在运行时,浮盘下的油气空间小,介质的蒸发饱和空间小,因此浮盘的节能降耗、保护环境、预防火灾效果十分显著。

4、内浮盘运行的稳定性能优越,绝不会发生卡盘、倾盘和沉盘。由于浮盘的多边形结构,内浮盘在运行时,浮子、边缘梁、附件等没入液体中,将液面分割成若干个独立的空间,当罐内液体波动时,这些空间能对液体的波动产生阻尼作用,从而迅速降低和消除冲击波,使得内浮盘运行平稳;

5、内浮盘采用独立的外圈设计,能很好地将浮盘上、下运行时浮盘周边密封带与罐壁产生的磨擦力均匀分载,浮盘运行时整体的平稳性能更加提高;

6、拥有完整的静电导出系统,对地泄漏电阻小于10欧姆,能有效地将介质产生的游离静电导出,有效地抑制液体介质的自燃,消灭火灾隐患。

7、维修性能好,浮盘浮力元件与浮盘骨架各自独立,维修时,可以做到点对点,无需将整个浮盘进行拆装。

8、浮盘浮力元件众多,任何不相邻的两个浮子发生泄漏时,不会对整个浮盘产生重大影响,浮盘仍能正常运行。自原湖南求实1987年在广州安装第一台浮筒式组装浮盘以来,到目前已在国内外安装了1800多台,没有任何一台因浮盘的性能故障而发生沉盘、卡盘和倾盘,有力地维护了产品的质量和信誉,为国家创造了良好的经济效益和社会效益。